고강도 ZM7 캐스트 마그네슘 합금

ZM7은 마그네슘-신경-실버-자르코늄 합금이다. 7.5%~ 9%인 강화 요소 아연의 질량 분율이 높고, 강수 경화 요소은의 질량 분율 (약 1%)으로 인해이 합금은 실온에서 중국의 기존 캐스트 마그네슘 합금 사이에서 가장 높은 인장 강도, 항복 한계 및 가소성을 가지며 피로 저항성이 우수합니다. 이 합금에는 충전 성능이 우수합니다 ~하는 동안 그것은 비교적 큰 경향이 있습니다,이 문제를 극복하기 위해 캐스팅 중에 채택 된 해당 프로세스 측정. 이 합금은 실온에서 높은 기계적 특성이 필요한 부품에 사용됩니다.

I. ZM7 합금의 화학적 조성 및 특성

화학 조성 및 불순물 함량 (질량 분획) ZM7 캐스트 마그네슘 합금의 %

(1) ZM7 합금의 산화 저항성은 다른 마그네슘 합금의 산화성과 유사하다. 가연성과 폭발성이며 상대적으로 위험이 높습니다.

(2) ZM7 합금은 건조 공기에서 부식성이 우수하지만 습한 공기, 물 (특히 해수)에서는 화학적 안정성이 좋지 않으며 대부분의 무기산과 격렬하게 반응합니다. 산업 대기에서 마그네슘의 부식성은 중간 탄소강의 내식성과 유사합니다. 마그네슘의 산화물 필름은 밀도가 높지 않으므로 대기에서 장기적으로 사용하기 전에 표면 처리되어야합니다.

(3) ZM7 합금은 셀렌산, 불소 및 수중 플루오르 산에 안정적이며 불용성 염을 형성한다. 알루미늄과 달리 마그네슘 합금은 가성 알칼리와 반응하지 않으며 휘발유, 등유 및 윤활유에서도 안정적입니다. 마그네슘은 가장 전기 음성 금속 중 하나이며, 조립 중에 알루미늄 합금 (알루미늄-마그네슘 합금 제외), 구리 합금, 강철 및 기타 부품과 직접 접촉 할 수 없습니다. 그렇지 않으면 전기 화학적 부식을 유발합니다.

(4) T그는 마그네슘 합금의 부식 안정성 감소합니다 철, 실리콘, 구리, 니켈, 염화물 및 기타 불순물 및 특정 주조 결함. 합금의 지르코늄은 불순물의 유해한 영향을 제거하고 곡물을 정제하여 합금의 부식 저항을 크게 향상시킬 수 있습니다.

II. ZM7 합금의 물리적 특성

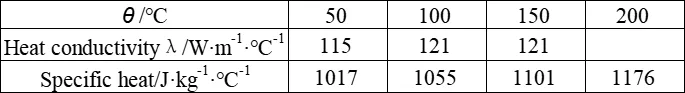

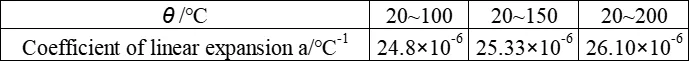

ZM7 합금은 비자 성이다; 밀도 ρ 1.87 g/cm입니다³; 용융 온도 범위는 475-621입니다°C. 특정 ZM7 합금의 열 용량 및 열전도율은 다음 표에 나와 있습니다. 선형 확장 계수는 아래 표에도 제시되어있다.

ZM7 합금의 비열 용량 및 열전도율

ZM7 합금의 선형 팽창 계수

III. ZM7 합금의 기계적 특성

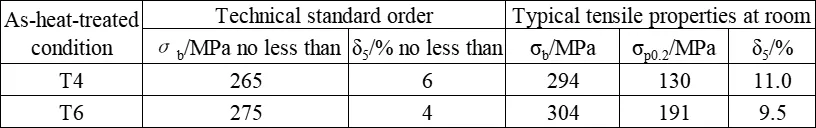

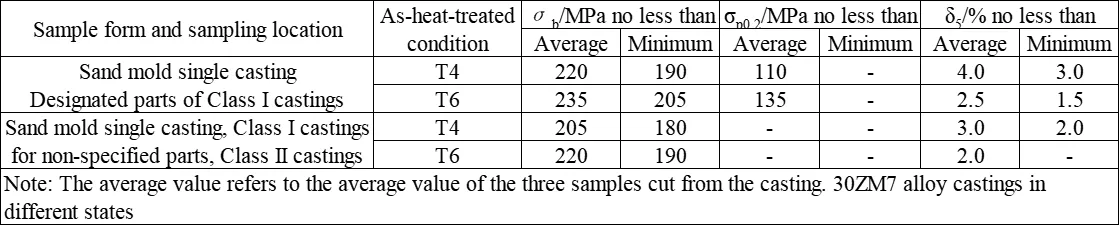

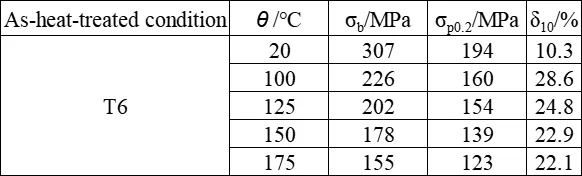

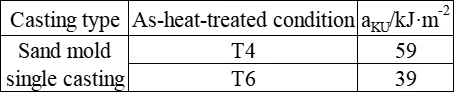

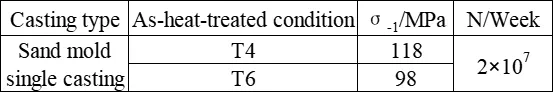

전단 강도 τ T6 조건에서 ZM7 합금은 240 MPa입니다. 기술 표준 (단일 캐스트 시편)에 따라 실온에서 ZM7 합금의 전형적인 인장 특성이 다음 표에 나와 있습니다. 실온 및 다양한 온도의 기계적 특성은 다음 표에 제시되어 있습니다. 상이한 단면을 갖는 ZM7 합금 주물의 실온에서의 인장 특성은 다음 표에 나와있다. 고온 인장 특성은 다음 표에 제시되어 있습니다. 150에서 가열 후 ZM7 합금의 인장 특성°5 시간 동안 C는 다음 표에 나와 있습니다. ZM7 합금 주물의 경도는 다음 표에 제시되어 있습니다. ZM7 합금의 충격 특성은 다음 표에 나와 있습니다. ZM7 합금의 고온 피로 한계는 다음 표에 제시되어 있습니다. ZM7 합금 주물의 실온 탄성 계수는 다음 표에 제시되어 있습니다.

기술 표준S ZM7 합금 (단일 캐스트 시편) 및 전형적인 실온 인장 특성의 경우

다른 조건에서 ZM7 합금 주조의 기계적 특성 값

ZM7 합금 주물의 전형적인 고온 인장 특성

150에서 가열 후 ZM7 합금의 인장 특성℃ 50 시간 동안

ZM7 합금 주물의 경도

ZM7 합금의 충격 성능

ZM7 합금의 고온 피로 한계

ZM7 합금 주조의 실온 탄성 계수

IV. ZM7 합금의 용융 및 주조 과정

녹는:

(1)이 합금의 용융 및 주조 과정은 다른 마그네슘-신화-자르코늄 합금의 용융 과정과 유사하다. 아연과은은 순수한 금속의 형태로 첨가되는 반면 지르코늄은 마그네슘-자르코늄 마스터 합금 형태로 첨가됩니다.

(2) 합금 제조 과정에서 알루미늄, 철, 실리콘 및 망간과 같은 요소에 의한 오염을 피해야합니다.

(3) 지르코늄의 용해도가 낮고 다양한 불순물 요소를 갖는 화합물을 형성하는 경향으로 인해, 지르코늄의 양은 합금의 지르코늄 함량을 보장하기 위해 합금에서 필요한 지르코늄 함량의 3 ~ 5 배 여야합니다. 합금의 높은 아연 함량은 지르코늄의 첨가를 다소 어렵게 만들므로 용융 기술과 온도 제어가 매우 중요합니다.

캐스팅 과정 :

(1) 캐스팅 성능. 합금은 양호한 충전 특성이 있지만 미세한 다공성에 대한 상당한 경향이 있습니다. 뜨거운 균열 경향 테스트의 첫 번째 균열은 17.5mm의 고리 너비로 형성되었다. 선형 수축률은 1.1%입니다. 주조 온도 : 720-800℃.

(2) 용접 성능. 합금은 용접 성능이 좋지 않으며 일반적으로 용접하기가 어렵습니다.

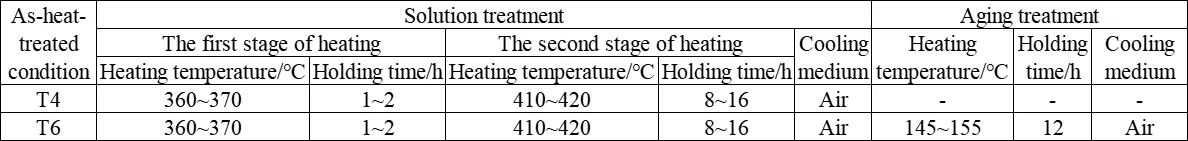

(3) 열처리 공정 성능. 주물은 용액 처리 된 (T4) 또는 용액 처리 및 인위적 노화 (T6) 상태에 사용되어야합니다. 용액 처리 동안, 열처리 용광로의 대기는 산화 대기 및 마그네슘 주조의 연소를 방지하기 위해 보호 대기로서 0.7% (적어도 0.5%)의 이산화황 (퍼니스량의 입방 미터당 입방 미터당 0.5-1.5kg의 황갈색 또는 황화물에 추가되어야 함)을 함유해야한다. 열처리 랙에 주물을 놓을 때는 주물의 뒤틀림 변형을 피하기 위해주의를 기울여야합니다. 필요할 때 특수 비품 또는 지지대가 필요할 수 있습니다.

ZM7 합금 주물에 대한 일반적인 열 처리 공정

V. ZM7 합금의 응용

ZM7 합금은 휠 허브 및 외부 실린더와 같은 부분에서 사용되었으며 단순한 모양의 스트레스 구성 요소에도 적용 할 수 있습니다.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR