ZM1 마그네슘 합금 - 구조 적용을위한 고성능 재료

나. ZM1 합금의 화학적 조성 및 특성

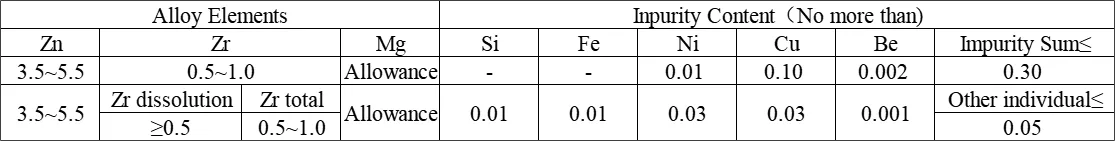

ZM1 캐스트 마그네슘 합금 %의 화학 조성 및 불순물 함량 (질량 분획)

나. PZM1 합금의이 량 적 특성

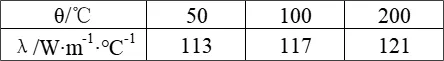

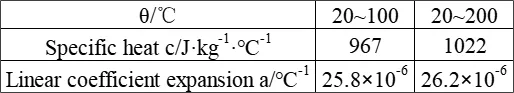

그 m엘팅 온도 범위 ~이다 560–640°C. 열전도율, 비열 용량 및 선형 팽창 계수 : 아래 표를 참조하십시오. density ~이다 1.82 g/cm³. 전기 저항성 p = 62입니다nΩ·m 20에°C. ZM1 합금은 n입니다자극성, 그 중 공기의 점화 지점 위에 있습니다 400°C 그리고 어느 r녹은 상태의 물로 격렬하게 eacts.

ZM1 합금의 열 전도도

ZM1 합금의 비열 용량 및 선형 팽창 계수

III. ZM1 합금의 ZM1 합금 역학적 특성의 기계적 특성

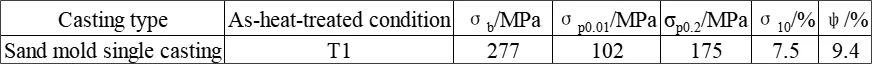

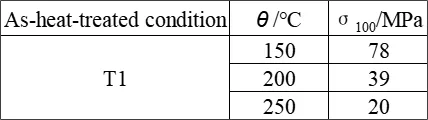

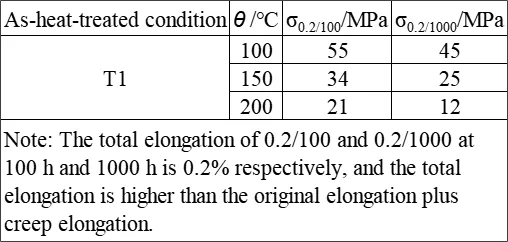

부분 실-온도 기계적 특성, 전형적인 객실-온도 인장 특성, 전형적인 저온 및 고온 및 고온 인장 특성, 고온 지구력 및 ZM1 합금의 고온 크리프 특성은 다음 표에 나와 있습니다.지적한 OOM 온도 피로 강도 (n = 2×107), 실내 온도 탄성 계수 E = 42 GPA, 전단 계수 G = 17 GPA 및 Poisson 's 비율 μ=0.35.

ZM1 합금의 부분 실-온도 기계적 특성

ZM1 주물의 전형적인 실온 인장 특성

ZM1 합금의 고온 크리프 특성

ZM1 합금의 고온 크리프 특성

Ⅳ.ZM1 합금의 제련 및 주조 과정

1. 열 처리 시스템 :

ZM1은 3.5% ~ 5.5% Zn 및 0.5% ~ 1.0% ZR을 포함하는 간단한 3 차 MG-Zn-ZR 합금입니다. 미세 구조는 구성됩니다 α 소량의 Zn-Zr 화합물 (Zn2Zr3 또는 ZnZR)을 갖는 상 및 mgzn 상. 일반적으로 T1 처리가 채택됩니다 담금질없이 ~와 함께 (175 ± 5)℃ 28 ~ 32 시간 또는 195에℃ 16 시간 동안.

1) 합금의 제련 및 주조는 동일한 도가니에서 수행되어야한다. 용융 금속을 제련 도가니에서 캐스팅 도가니로 옮기는 과정이 채택되면 합금에서 지르코늄의 손실이 발생합니다. 지르코늄 될 것입니다 합금 액체가 780 ~ 800으로 가열 될 때 MG-ZR 마스터 합금 형태로 첨가℃. 철저한 교반 후, 합금이 정제됩니다. 합금의 산화 및 연소를 제어하기 위해 충분한 플럭스를 사용해야합니다.

2) 합금 제조 과정에서 알루미늄, 철, 실리콘 및 망간과 같은 요소는 합금을 오염시키는 것을 방지해야합니다.

3) 지르코늄의 용해도가 낮고 다양한 불순물 요소를 갖는 화합물을 형성하는 경향으로 인해, 지르코늄의 양은 합금에서 필요한 지르코늄 함량의 3 ~ 5 배 여야합니다.

4) 합금의 곡물 정제 정도는 합금의 용해 된 지르코늄 함량과 밀접한 관련이 있으므로 제련 기술 및 온도 제어가 매우 중요합니다.

2. ZM1 합금의 부식 저항

마그네슘은 건조 공기에서 부식성이 우수하지만 습한 공기, 물 (특히 해수)에서는 화학적 안정성이 불안정하며 대부분의 무인산과 격렬하게 반응합니다. 산업 대기에서 마그네슘의 부식성은 중간 탄소강의 내식성과 유사합니다. 마그네슘의 산화물 필름은 밀도가 높지 않으므로 대기에서 장기적으로 사용하기 전에 표면 처리되어야합니다. 마그네슘 합금은 셀렌산, 불소 및 수소 플루오산에 대해 안정적이며 불용성 염을 형성합니다. 알루미늄과 달리 마그네슘 합금은 가성 알칼리와 반응하지 않으며 휘발유, 등유 및 윤활유에서도 안정적입니다. 마그네슘은 가장 전기 음성 금속 중 하나이며, 알루미늄 (알루미늄-마그네슘 합금 제외), 구리 합금, 철강 및 기타 부품과 직접 접촉 할 수 없습니다. 그렇지 않으면 전기 화학적 부식을 유발합니다. 철, 실리콘, 구리, 니켈, 클로라이드 및 기타 불순물 및 특정 주조 결함은 마그네슘 합금의 부식 안정성을 감소시킵니다. 합금의 지르코늄은 불순물의 유해한 영향을 제거하고 곡물을 정제하여 합금의 부식 저항을 크게 향상시킬 수 있습니다.

3. ZM1 합금의 프로세스 성능 및 특성 :

1) 성능 형성 :

주조 온도 : 705-815℃.

주물은 높은 및 균일 한 기계적 특성을 가지며, 미세 공유로 인한 기계적 특성의 감소 정도는 ZM5 합금의 것보다 작다. 유동성은 캐스트 테스트 바의 길이에 의해 182mm로 측정됩니다. 고정화 동안 미생물을 형성하는 경향은 비교적 크지 만 합금 조성에서 아연 함량이 감소함에 따라 약간 감소한다. 아연이 하한 상태 일 때, 미생물은 분산되지 않고 집중되는 경향이있다. 고리 너비의 첫 번째 균열은 뜨거운 균열 경향 테스트에서 25 ~ 27.5 mm로 형성됩니다. 선형 수축률은 1.5%입니다.

2) 용접 성능 : 합금은 용접 성능이 좋지 않으며 수리 용접에 적합하지 않습니다.

3) 합금 주조의 열처리 과정 : 합금 주조에 대한 노화 처리 만 채택됩니다.

4) 표면 처리 과정 :

주물 표면은 화학적으로 산화되어 얇은 보호 층을 형성해야한다. 처리 전에 주조는 샌드 블라스트 및 탈지되어야합니다.

부품의 다른 용도에 따라, 산화 처리 후에 오일 또는 페인트 보호가 적용됩니다.

5) 가공 및 연삭 성능 :

합금은 가공 성능이 우수하며 다른 금속에 비해 더 큰 공급 속도와 고속으로 가공 할 수 있습니다. 일정량의 금속을 제거하는 데 필요한 전력은 다른 금속의 전력보다 낮습니다. 가공 중에는 유체 절단 유무에 관계없이 분쇄 또는 연마없이 우수한 매끄러운 표면을 얻을 수 있습니다.

Ⅴ.ZM1 합금의 적용

ZM1 합금은 주로 캐스팅에 사용됩니다 휠은 다양한 기계에서 하중을 유지하는 구조적 구성 요소로 널리 적용 할 수 있습니다.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR